Технология изготовления пеллет своими руками

Содержание:

- Введение

- Какие инструменты и материалы потребуются

- Этапы изготовления пеллет

- Принцип работы гранулятора для пеллет

- Требования к производству

- Технология производства

- Где используются пеллеты, какие лучше и как хранить

- Запуск и уход за котлом

- 2 Технология производства

- Технология производства пеллет

- Производственный цех

- Советы начинающим производителям древесных гранул

- Какие пеллеты лучше

- Что такое пеллеты

- Основные виды

- Обвязка пеллетного котла

- Самодельные грануляторы

- Что такое пеллеты и где они используются

- Заключение

Введение

Все больше людей понимает, что гранулированные травяные смеси гораздо полезней для животных, а гранулированная древесина дает тепла больше в несколько раз чем обычные дрова.

Если же вы после прочтенного решите что вам выгоднее купить пресс, то обращайтесь ко мне в «ПОДДЕРЖКУ». Сегодня есть линии или отдельно пресса как для домашнего использования, так и для небольшого своего производства.

Если вы обратитесь ко мне, я вам подскажу какой пресс лучше вам выбрать, мы с вами подберем производительность и даже вы сможете БЕСПЛАТНО посетить настоящий завод по пеллетам. Более подробно про мои услуги можно узнать в разделе «УСЛУГИ». Также у меня есть интересная не дорогая книжечка, о которой можно узнать в разделе «МОИ КНИГИ».

Какие инструменты и материалы потребуются

Для изготовления шнекового гранулятора из мясорубки понадобится подготовить:

- верстак или станину, на которую будет установлен агрегат;

- токарный станок для обработки металла;

- болгарку;

- сварочный аппарат;

- металлическую механическую мясорубку — советскую или современную;

- двигатель на 220 или 380 В;

- нож для нарезания пеллет;

- два шкива с размерами 1 к 2 — для монтажа на двигатель и на шнековый механизм;

- ремень для соединения мотора с мясорубкой;

- сверлильный станок;

- металлическую болванку для изготовления матрицы.

Важно! Также потребуются крепежные элементы — болты и гайки, при помощи которых нож, диск с отверстиями, шнек и шкивы будут соединены друг с другом

Этапы изготовления пеллет

- Измельчение крупногабаритного сырья – тюков сена и соломы, кусков коры и пр. деревянных отходов. В зависимости от материалов в работе используются дисковые или барабанные машины, пр. техника.

- Сушка – регулирует уровень влажности сырьевой массы до получения 12-14%.

- Повторное измельчение – до фракции 1-3 мм при помощи молотковой дробилки, что предупреждает наличие в массе крупных частиц, чем обеспечивает эффективность, безопасность и долговечность работы гранулятора.

- Гранулирование сырья на пресс-грануляторе.

- Охлаждение готового продукта до температуры окружающей среды в специальных колоннах и блоках.

- Фасовка в мешки или биг-бэги.

Пеллеты могут изготавливаться не только в промышленных масштабах, но и владельцами цехов по деревообработке, фермерами. Приобретение бытового гранулятора позволит создать безотходное производство или хозяйство, снабдить топливом не только себя, но и соседей для получения дополнительной прибыли.

Принцип работы гранулятора для пеллет

Поскольку в современном мире экономия это одно из важных условий позволяющих мелким предпринимателям держаться на плаву, а разница в стоимости обычного и гранулированного кормов ощутима – для современных фермеров вопрос о наличии собственного гранулятора становится ребром (гранулированный корм лучше хранится, а так же имеет ряд других преимуществ). Причем вопросом о том, как своими руками изготовить гранулятор задаются не только фермеры, но и практически каждый человек, который держит дома кроликов или птицу.

Принцип работы гранулятора заключается в том, чтобы продавливать подробленный корм через цилиндрические отверстия металлической матрицы при помощи прессующих роликов.

Так же существуют грануляторы, в которых продавливание сквозь матрицу происходит с помощью шнека.

При прессовке измельченного корма, в него можно добавлять витамины и прочие профилактические средства, необходимые животным. Получаемый гранулированный корм намного лучше сохраняет свои свойства, его удобно хранить и транспортировать. Если необходимо кормление животных определенными порциями, лучше, чем гранулированным кормом порцию определить не удастся.

Требования к производству

Для организации личного дела по производству понадобится:

- Аппараты от проверенных производителей

- Большое помещение с высокими потолками – 5-6 метров. В среднем, для налаженного производства подойдут здания 100 кв/м со свободными и просторными местами для отгрузки. В помещении должна поддерживаться сеть мощностью 380 В. Если есть сквозные ворота с противоположных сторон, то линию производства следует расположить от одной двери до другой. Это расположение снизит время обработки товара при упаковке и отгрузке товара. При наличии одной двери линия разворачивается на 180 градусов.

- Персонал с высокой квалификацией для отслеживания уровня работы механизмов. Работа на таком заводе — трудоёмкий процесс, который требует тщательного отслеживания работы механизмов, поэтому у станка должно быть минимум два человека. Они должны постоянно отслеживать оптимизацию и производительность производства.

- Дополнительный персонал. Электричество, чистота и слаженность работы – это главные составляющие бизнеса по производству пеллет. Поэтому на предприятии нужны электрик, техничка и механик.

Технология производства

Путь изготовления пеллет на производстве очень долгий, поэтому некоторые предприниматели бояться браться за это дело. Но это бессмысленные переживания, так дроблёные опилки не портятся и пользуются высоким спросом.

Технология производства:

- Приготовленное сырье обрабатывается и отправляется на измельчение в дробилку. Этот пункт обязателен, иначе всё производство пеллет застопорится из-за поломки гранулятора. Опилки должны храниться в специальном контейнере, чтобы мусор не попал на них.

- После дробления древесины измельченное сырье отправляют в сушилку, где понижают влажность опилок до 12%. Этот пункт самый затратный, но без него пеллеты загниют или будут выдавать низкий уровень тепла. 1 МВт энергии – столько понадобится, чтобы высушить всю партию. Опытные производители рекомендуют в отсеках сушилок жечь оставшийся от производства мусор. Если влажность опилок упала ниже 10, то сырье орошают паром или дисперсионной водой.

- Далее, на специальном аппарате происходит прессование опилок. Объемы производства будут зависеть от размера матрицы – она может быть плоская или цилиндрическая.

- Во время прессования в грануляторе пеллеты нагреваются и необходимо их остудить для повышения качества продукции.

- Завершающая стадия – сортировка и упаковка полученных гранул. Мешки для пеллет должны быть герметичны, чтобы в них не попала вода при транспортировке. Рекомендуемый размер: 20 – 25 кг в мешке.

Производители рекомендуют при производстве использовать в грануляторе цилиндрическую матрицу, чтобы конечный продукт был больших размеров, и производительность оборудования была выше. В плоской матрице пеллеты будут мини-размера, а их количества хватит только для личного применения.

Где используются пеллеты, какие лучше и как хранить

Большая область применения пеллет — бытовая теплоэнергетика. Благодаря высоким энергетическим свойствам они могут сжигаться в любых твердотопливных котлах.

Западная и отечественная промышленность специально под этот вид топлива разработала котлы длительного горения с полной автоматизацией теплотехнических процессов выработки тепловой энергии на нужды отопления и ГВС.

Поэтому топливные гранулы не имеют большого количества минпримесей, а также, при производстве, следят за тем, чтобы в них отсутствовали металлические включения.

Пеллеты можно различать по качеству исходя из их цвета, на который влияет сырьевые отходы:

- Черного цвета получаются при большом содержании коры, гнили несоблюдением технологии.

- Серые гранулы выходят из неокоренного дерева.

- Светлые, получаются из хорошей древесины. Они обладают наибольшей теплоотдачей, не в такой степени разламывается, и имеют более высокую цену, чем первые два варианта гранул.

Пеллеты следует сохранять в сухих, вентилируемых помещениях. Температура внутреннего воздуха не имеет значение. Самое главное чтобы мешки с гранулами не соприкасались с грунтом либо бетоном. Наилучшее расположение — на деревянных поддонах.

Запуск и уход за котлом

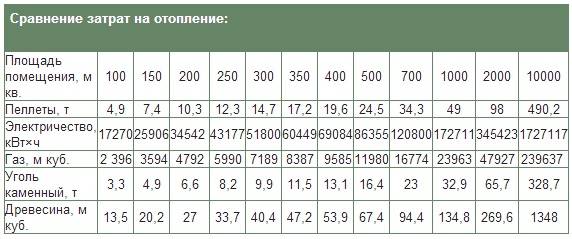

Сравнение затрат на отопление

Запуск

Запуск оборудования можно производить только после установки пеллетного котла и подсоединения к нему соответствующих труб отопительной системы. После того как упомянутые задачи будут выполнены, включите подачу холодной воды в систему обогрева.

Понаблюдайте за работой котла. При наличии любого рода нехарактерных признаков выключите оборудование и откажитесь от его использования до устранения неполадок.

Понаблюдайте за работой котла

Уход

Самодельные пеллетные котлы, равно как и любые другие отопительные агрегаты, нуждаются в соответствующем уходе.

Каждые 2-3 недели очищайте зольник от отходов. Каждые 2-4 недели прочищайте дымоотводящий канал. На это у вас не уйдет много времени, зато игнорирование такого простого обслуживания приведет к существенному уменьшению эффективности котла и сделает оборудование потенциально небезопасным.

При желании к пеллетному котлу можно подключить дополнительные средства автоматизации. Это сделает эксплуатацию оборудования более удобной – вы попросту сможете забыть о необходимости дозагрузки топлива и прочих сопутствующих мероприятиях на какое-то время.

Современные средства автоматизации позволяют даже налаживать удаленное управление отопительным агрегатом, что также очень удобно.

И это не единственные возможные дополнения. Как вам, к примеру, системы самоочистки для котлов? Обязательно изучите доступные модификации и при желании купите такие дополнения для своего котла.

Котел с бункером для пеллет

Собрать же простой пеллетный котел можно своими руками, следуя полученной ранее инструкции.

Удачной работы!

2 Технология производства

Сейчас все чаще стали применяться различные отходы для изготовления продукции, способной заменить традиционные виды топлива. Если они используются грамотно, то такой вид деятельности является очень прибыльным. Технология производства пеллет из опилок или соломы довольно простая, поэтому ее можно легко освоить самостоятельно.

При недостаточной влажности гранулы не смогут склеиваться. Чтобы получить хорошее увлажнение, добавляют отходы хвойных деревьев и впрыскивают воду. Некоторые породы дерева, например, береза, бук или дуб проходят процесс обработки паром.

Для прессования используются разные конструкции. Через матрицу плоской или круглой формы продавливается сырье, чтобы получить цилиндры нужных размеров. В процессе производства пеллеты нагревают под воздействием повышенного давления до 70−90 оС, из-за чего они сильно крошатся. По этой причине им дают остыть для сохранения целостности. Затем в охлажденном виде гранулы фасуют в упаковки.

Технология производства пеллет

Сжигать пеллеты лучше в специальных котлах. Горение происходит при постоянной подаче кислорода. Сейчас в продаже есть такие котлы, которые не требуют часто подкладывать в них топливо. В целом для загрузки одной партии в котел понадобится в среднем 15-20 минут.

Производство пеллет можно разделить на несколько этапов. С ними можно ознакомиться в нижеприведенной таблице.

| Крупное дробление | Первым делом происходит дробление сырья для полного измельчения. После первого размельчения материала (около 25х25 на 2 мм) его просушивают в специальных духовых шкафах. А после опять измельчают. |

| Сушка | Те отходы, которые имеют высокую влажность, плохо прессуются, поэтому не подходят для изготовления гранул. Да и гореть такие не будут. Сушка – обязательный этап в линии по производству пеллет. Влажность после прохождения такой процедуры должна быть 10 процентов. В зависимости от типа сырья существует две установки: ленточная и барабанная. Во всем процессе производства данный этап самый энергоемкий. Чтобы высушить тонну сырья, нужно затратить один куб древесины для получения необходимого количества тепла. |

| Мелкое дробление | Сырье, подготовленное к дальнейшему прессованию не должно превышать в размерах 4 мм. Для того чтобы это осуществить обычно применяют специальные дробилки. Качественный продукт после прохождения этой процедуры примерно составляет 150 кг на метр кубический. |

| Увлажнение | Бывают такие случаи, когда после прохождения этапа сушки, сырье высыхает больше, чем это требуется. Рекомендуемая влажность составляет десять процентов. Для ее увеличения используемый материал помещают в емкость, где насыщают паром или водой. |

| Прессование | После прохождения процедуры прессования сырье приобретает форму цилиндров размером от 6 до 25 миллиметров. Потом его сильно сжимают во время прессования, а температура значительно повышается. В это время выделяется лигнин (вещество, которое склеивает составляющее гранул). |

| Охлаждение и хранение | На данном этапе происходит процедура охлаждения гранул. Температура во время прессования достигает 70-90 градусов, поэтому следует сырье охладить и просушить. После чего готовые пеллеты упаковывают.Чаще всего древесные пеллеты хранят в специальных ангарах. Но для лучшего сохранения высокого качества нередко расфасовывают материал по мешкам. В реализацию поступает топливо в упаковке по 20 кг. |

Производственный цех

Размеры и планировка помещения определяются прежде всего мощностью оборудования: небольшой цех можно разместить даже в гараже, тогда как для линии, выпускающей до 500 кг пеллет в час, требуется как минимум 250 м². Кроме того, еще 200 м² нужно выделить для хранения сырья и готовой продукции. Общие требования к помещению при этом будут выглядеть следующим образом:

- Суммарная площадь — от 450 м²;

- Соответствие нормам, действующим для пожароопасных видов производства (опилки и древесная пыль считаются горючими и взрывоопасными материалами);

- Наличие водоснабжения (необходимо для работы парогенератора);

- Возможность подключения к электрическим сетям мощностью от 120 кВт (при использовании электрических барабанных сушилок — 400 кВт);

- Наличие твердого покрытия пола (станки для производства пеллет монтируются на бетонном основании толщиной от 200 мм);

- Высота потолков более 8–10 м (необходимый минимум для установки бункеров);

- Наличие подъездных путей для грузовых автомобилей.

Советы начинающим производителям древесных гранул

Если вы решили всерьез заняться производством и продажей пеллет в больших объемах, то принять во внимание нужно несколько советов:

Перед началом работы важно найти постоянный источник древесных отходов, чтобы ваша деятельность была стабильной и без застоев производства. В случае перебоев с доставкой опилок, работа может встать – вы потеряете доверие и свою клиентуру.

При покупке оборудования не стоит экономить и брать б/у технику

Она может выйти из строя в самый неподходящий момент.

Выбирая участок расположения завода, предприятия, стоит задуматься о рабочем персонале, о том, как они будут добираться до работы: ходят ли автобусы, маршрутки в эту сторону.

Важно собрать необходимый пакет документов до начала запуска производства, чтобы избежать проблем с законом.

Затраты

При составлении и расчете бизнес-плана стоит учесть такие пункты по расходам:

- Аренда здания либо большого помещения;

- Зарплата рабочим;

- Закупка комплексного оборудования;

- Сырье;

- Оплата коммунальных услуг;

- Налоги, отчисления в пенсионный фонд;

- Расходы по транспортировке сырья и готовой продукции.

Сбыт продукции

В любом бизнесе нужны стабильные каналы сбыта продукции. Собрав свою базу клиентов, вы сможете расширять дело и объемы производства.

Точкой сбыта могут быть строительные магазины, рынок, сайт в интернете. Наиболее выгодно заключать сделки с оптовиками и сбывать продукцию большими партиями. Не стоит забывать, что древесные гранулы – экологически чистый товар, который пользуется спросом в зарубежных странах

Важно не расслабляться и пополнять базу клиентов: размещайте объявления и звоните владельцам торговых точек с большей проходимостью людей. Ваш доход зависит от того, какой объем продукции будет продан

Какие пеллеты лучше

Пеллетное оборудование считается очень надёжным, но если случаются отказы, то причиной тому в большинстве случаев становится некачественное топливо. На постсоветском пространстве нет общепринятых норм, по которым можно было бы классифицировать, определять качество пеллет и выдвигать какие-то требования к производителям. Между тем, на западе всё давно стандартизировано. Под жёстким контролем находится логистика и хранение, методы классификации и маркировки, способы тестирования. Что касается ключевых характеристик топливных гранул (которые указаны в стандартах), то самыми важными считаются:

- Удельная тепловая производительность (Мдж/кг).

- Насыпная плотность (кг/м3).

- Номинальная влажность (%).

- Содержание вредоносных летучих соединений, пыли, металлов (% или мг/кг).

- Зольность (%).

- Диаметр.

- Длина.

Внешний вид (блеск, гладкость) не должен являться главным критерием выбора. Наиболее качественными являются пеллеты, которые произведены из натуральной первичной древесины. Они дают больше тепла, почти не содержат посторонних примесей. Причём продукция, полученная из лиственных пород, предпочтительнее хвойных. Первичная древесина хороша отсутствием клеевых компонентов, которые вредны для здоровья, хотя, например, австрийский стандарт допускает до 2 процентов связующего.

Если есть возможность измерить влажность приобретаемых пеллет, то нужно ориентироваться на максимально допустимый порог в 10 процентов. Рекомендуется проверить прочность гранул – они не должны легко разрушаться. Явным недостатком такого топлива считается наличие большого количества пыли, её не должно быть более 2,3 процента.

Выгрузка пеллет в хранилище насыпом

Что такое пеллеты

Основные достоинства пеллетных котлов заключаются в использовании особого вида топлива. Нет, «космические» технологии тут не задействованы, как и не было пока найдено нового уникального источника энергии. Пеллеты для отопления, которые ещё называют «пеллетсами» или «пилетами» – это небольшие гранулы, которые получают прессованием предварительно измельчённых горючих отходов. Продаётся такое топливо в мешках, либо насыпом. Доставка может осуществляться специальным автомобилем, который сжатым воздухом задувает пеллеты из цистерны в хранилище.

Фасованные топливные гранулы хранить несложно, но для этого потребуется сухое помещение и немало места

Все пеллеты имеют форму бочонка, но их геометрические размеры у разных производителей могут отличаться. В среднем длина топливных гранул составляет порядка 0,5-5 сантиметров, в диаметре они – около 6-8 мм. Разница в размерах объясняется как особенностями формующего оборудования, так свойствами сырья.

https://youtube.com/watch?v=F2F0E3NRn7Y

Основные виды

Древесные пеллеты

Изготавливаются в виде гранул цилиндрической формы из отходов древесины (опилок, щепок, коры, горбылей, некачественной древесины). Делятся на бытовые и промышленные. Бытовые пеллеты изготавливают из свежих опилок и щепок. В промышленных гранулах присутствуют другие примеси. Они бывают светлыми, коричневатыми, либо серыми.

Более светлый цвет свидетельствует о высоком качестве гранул (светлый – признак применения исключительно хорошей древесины без коры и чистых опилок). Они являются самыми популярными для отопления частных домов, так как у этого вида пеллетов самая низкая зольность, так как они не содержат пыль и кору дерева, (до 0,5 %) и хорошая теплоотдача.

Растительные пеллеты

Также производятся в гранулированном виде из отходов сельскохозяйственной деятельности (солома, шелуха подсолнуха, кукурузные и гречишные отходы). В основном конечный продукт получается темного цвета. По теплоотдаче, данные гранулы ничем не уступают, если говорить о пеллетах из шелухи подсолнечника, кукурузы и гречки, так как пеллеты из соломы уступают в этом показателе древесным пеллетам.

Но в то же время у соломенных гранул есть свои преимущества: большое количество сырья и низкая стоимость. У растительных пеллетов зольность выше (до 3%), чем у древесных, поэтому котел нужно будет чистить чаще.Данный вид предназначен для использования в промышленных целях, так как при сгорании выделяется большее количество золы.

Торфяные пеллеты

Их выполняют в виде гранул из торфа, цвет темный. Они также пользуются популярностью среди промышленных предприятий, так как обладают хорошими калорийными, экономическими и экологическими качествами. Среди частных потребителей они не получили распространения ввиду своей повышенной зольности, так как котел после использования торфяных гранул нужно будет очень часто чистить.

Обвязка пеллетного котла

На практике монтаж пеллетного котла мало чем отличается от установки других твердотопливных «собратьев». Тут основная задача – правильно разместить все оборудование вместе с устройствами топливоподачи. Помните, что между блоками агрегатов требуется соблюдать проходы шириной не менее 700 мм, а перед лицевой панелью агрегата должно быть пространство 2 м.

Если при розжиге любого твердотопливного котла после остановки внутрь подавать теплоноситель из системы отопления, то на внутренних стенках топки образуется токсичный конденсат вперемешку с золой и сажей. Чтобы не допустить этого процесса, со временем разрушающего металл, при монтаже используются схемы обвязки пеллетных котлов со смесительным узлом.

Здесь главную роль играет трехходовой клапан, чьей задачей является не допустить попадания в рубашку агрегата теплоносителя из системы до тех пор, пока он не прогреется. В это время вода, побуждаемая насосом, циркулирует по малому кругу из подающего трубопровода прямо в обратный через трехходовой клапан. Как только она достигнет установленной температуры, клапан начнет подмешивать в обратку воду из системы, в конце концов перекрыв движение по малому кругу. При этом обвязка котла, работающего на пеллетах, должна предусматривать установку насоса на обратном, а не подающем трубопроводе. Не следует забывать и о группе безопасности с предохранительным клапаном и манометром, которую нужно ставить на выходном патрубке отопителя.

Самодельные грануляторы

Хоть оборудования для производства пеллет требуется много, основное устройство — гранулятор. С его помощью из сырья формируются пеллеты. Есть несколько моделей грануляторов:

-

Шнековые. По строению похожи на бытовую мясорубку. Тот же шнековый вал и матрица — решетка, через которую продавливается сырье. Их можно использовать для мягкого сырья, например, соломы. Древесину, даже хорошо измельченную, он «не тянет» — не хватает усилия. В принципе, при достаточной прочности деталей, можно поставить более мощный мотор.

Принципиальная схема шнекового экструдера (гранулятора)

-

С плоской матрицей. Есть металлический круг, в котором проделаны отверстия необходимого диаметра (обычно 3-4 мм). Есть зубчатые катки, которые продавливают сырье через отверстия, формируя гранулы.

Устройство основного узла гранулятора с плоской матрицей

-

С круглой матрицей. Идея такая же, только матрица выполнена в виде кольца, соответственно катки расположены в другой плоскости. Этот вариант имеет большую производительность, но грануляторы этого типа своими руками делают редко.

Устройство гранулятора с цилиндрической матрицей

Самый простой по строению шнековый экструдер. Его часто делают для прессовки комбикормов, но можно использовать и для изготовления топливных гранул из мягкого сырья. Если вам необходимо сделать оборудование для производства пеллет, это — самый простой вариант. При условии, что вы умеете обращаться с токарным станком и сварочным аппаратом.

Самодельный шнековый гранулятор

Как и в любом оборудовании подобного типа у шнекового гранулятора есть матрица. В данном случае она похожа на сетку мясорубки, только сделана из пластины намного более толстой. Второй важный узел — шнековый вал. Все эти детали можно сделать своими руками. Как — описывать словами бесполезно, смотрите в видео.

Изготовление матрицы под готовый шнек.

Шнек и матрицу «упаковывают» в корпус или гильзу. Как ее сделать, смотрим в следующем видео.

После сборки основного узла надо установить мотор с редуктором, бункер, в который будет подаваться измельченная солома. Можно запускать.

Как сделать гранулятор с плоской матрицей

Сначала надо разобраться с тем, как он устроен. Все отлично продемонстрировано в видео.

Устройство пеллетайзера с плоской матрицей

В следующем ролике довольно подробные пояснения по процессу изготовления матрицы и роликов.

Что такое пеллеты и где они используются

Лесопилки и другие предприятия по переработке древесины производят много опилок, древесной коры и другых побочных продуктов, которое можно пустить на вторичную переработку. Выгоднее всего производство опилочных гранул — пеллет. Их используют как топливо или наполнитель для туалетов для кошек.

Пеллеты востребованы в многоквартирных домах и коттеджных поселках, где для отопления используют угольные котельные. Отапливать помещение таким образом получается в несколько раз выгоднее, чем углем. В европейских странах почти 4 млн домов отапливается при помощи пеллетных котлов, так что рынок сбыта огромен — тем более что в 2020 году в Евросоюзе вышла директива об увеличении доли возобновляемых источников энергии. К тому же в России огромная сырьевая база для этого производства — более 700 млн гектаров леса.

Заключение

Судя по отзывам домашних умельцев на различных форумах, собственноручное изготовление станка для прессования пеллет особой выгоды не приносит даже тем, кому опилки достаются практически даром. Ведь сделать гранулятор недостаточно, нужна еще сушильная машина, изображенная на фото. Без просушки выдавить лигнин и склеить древесные частицы не удастся, гранулы будут распадаться. Предположим, вы смастерили барабанную сушилку из бочек, но для ее работы потребуется тепловая пушка, а это затраты энергоносителей и средств.

Есть и другой путь: найти рынок сбыта, приобрести готовый шнековый гранулятор и давить на нем пеллеты для себя и заказчиков. Но производство малыми партиями опять-таки невыгодно из-за большой себестоимости продукции и ваших временных затрат. Подробный экономический расчет проведен экспертом в очередном видео: