Производство кирпича как бизнес — окупаемость и рентабельность

Содержание:

- Критерии выбора помещения

- Технология изготовления кирпичей

- Как оформить законный бизнес по производству кирпича?

- Этап 4 — формовка кирпича

- Добыча глины для изготовления кирпича

- Критерии подбора качественной глины

- Сбыт готовой продукции

- Сколько понадобится денег — расходы и окупаемость

- Примерные расходы на организацию бизнеса по производству кирпича

- Оборудование для производства кирпича

- Состав

- Сколько стоит кирпич: рентабельность бизнеса

- Возможные причины дефектов при изготовлении и их устранение

Критерии выбора помещения

Лучшим помещением для того чтобы разместить производственную линию, будет цех. Такие цеха можно спокойно и без лишних проблем арендовать в промышленных районах или на территориях заводов, утративших часть своего функционала. На крайний случай вы можете арендовать склад, его территория тоже вполне подойдет.

Цех должен быть подключен ко всем необходимым городским коммуникациям, иметь достаточно места, чтобы разместить аппаратурную линию и склады для сырья и готового кирпича. Ну и, конечно, потолки должны быть достаточно высоки, чтобы на склад мог спокойно въехать грузовик. В идеале – от 5 метров и выше. Однако если нет такой возможности, можно ограничиться не очень большим помещением и, как следствие, кустарным производством.

Помещение есть? Отлично, займемся формированием ассортимента.

Технология изготовления кирпичей

@kfc.biz.ua

На данный момент существует несколько основных технологий производства кирпича, которые применяются в зависимости от сырья и требований к эксплуатационным характеристикам изделия.

Изготовление состоит из следующих этапов:

- Формование. На специальном экструдере формируется глиняная лента, которая нарезается на отдельные куски. Заготовка – кирпич-сырец, имеет несколько больший размер, так как во время последующей сушки и термической обработки теряет 10–15% своего объёма.

- Сушка, это один из ключевых процессов при производстве полнотелого кирпича. Этот этап необходим для предотвращения растрескивания заготовок во время обжига. Во время сушки влажность заготовки кирпича снижается до 6–8%. Это довольно длительный процесс, который требует, чтобы интенсивность испарения влаги с внешних слоёв была сопоставима её поступлению из внутренних слоёв.

- Обжиг. Для обжига могут использоваться печи самых разных конструкций. Наиболее часто используют кольцевые и туннельные. Температура обжига находятся в пределах 9502 °С -1000 °С.

Полнотелый керамический

@kirpichsar.ru

Изготавливается методом пластического формования. Основным сырьём служит глина. Сухие комки глины дробят и увлажняют при помощи пара. Смесь активно перемешивается до получения гомогенной пластичной массы без комков камней.

Пустотелый (щелевой) керамический

Для его изготовления используется метод полусухого прессования. Глину увлажняют до 6–7% и измельчают до консистенции мелких гранул или порошка. Посредством специальных прессов формуют кирпич-сырец, который можно сразу отправлять на обжиг.

Такой кирпич отличается высокой точностью размеров, имеет меньше дефектов и может использоваться для декоративной отделки. Однако он более гигроскопичен, поэтому имеет меньшую морозостойкость, чем изготовленный методом пластического формования.

Силикатный

@stroy-kh.com.ua

В качестве сырья для силикатного кирпича используется песок (90–95%), молотая негашёная известь (5–10%), небольшое количество воды. Сырьё тщательно перемешивают до получения однородной массы и выдерживают до окончания процесса гашения извести. Кирпичи формируют методом прессования под большим давлением до 20 МПа. После этого кирпич сырец помещается в автоклавы, где сушится 8–14 часов при температуре 185С и давлении 0,9 МПа. После извлечения из автоклавов силикатный кирпич выстаивается не менее 10–15 дней, во время которых происходит реакция карбонизации, существенно повышающая прочность материала.

Шамотный

@postroikado.ru

В качестве сырья для шамотного кирпича используется обожжённый и размолотый порошок огнеупорной глины – шамот. Он прессуется в специальных формах, а затем обжигается при температуре 1650 °C. Иногда шамот соединяют или заменяют измельчённой керамикой, полученной из бракованных керамических изделий. Такой кирпич характеризуется стойкостью к высоким температурам, воздействию кислот и щелочей, а также значительной прочностью.

Гиперпрессованый

Сравнительно новая технология изготовления кирпича их нерудных минеральных материалов. В качестве основного сырья (наполнителя) гиперпрессованного кирпича используется кварцевый песок, ракушечник, а также измельчённые отсевы гранита, доломита и даже мрамора. Вяжущим веществом выступает портландцемент. Из тщательно перемешанной смеси формируют кирпичи и спрессовывают их под давлением не менее 40 МПа. Затем кирпич-сырец отстаивается в тёплом помещении (созревает) не менее 5 дней. За это время он набирает до 70% своей расчётной прочности.

Как оформить законный бизнес по производству кирпича?

Раздел необходимо начинать с того, что изготовление подобного продукта – дело, связанное с точным соблюдением целого ряда ГОСТов (список приведен далее), с вопросами экологии, с гигиеной и охраной труда.

В свете выше перечисленного, нужно очень продуманно подходить к вопросам регистрации этого вида бизнеса.

На этом этапе необходимо четко понимать, каким образом его регистрировать: то ли выбрать ООО, то ли остановиться на ИП.

Говоря о последнем варианте, он не всегда оправдан.

Конечно, если на территории вашего домовладения есть большой сарай или ангар, и вы запускаете производство кирпича в домашних условиях, а рынок сбыта ограничен рамками вашего поселка, то ИП – это самый правильный путь.

Если же вы планируете выходить за границы населенного пункта, то при этом виде предпринимательства фактически закрывается доступ к юридическим лицам, обладающим большим и стабильным «аппетитом».

А это важно для полноценного и ритмичного сбыта, так как строительные организации и магазины – именно ваш клиент. Открывая кирпичное производство, необходимо получить ряд разрешений соответствующих организаций, неприятных по сути, но необходимых в силу действующего законодательства

Открывая кирпичное производство, необходимо получить ряд разрешений соответствующих организаций, неприятных по сути, но необходимых в силу действующего законодательства.

Ну а если «замахнуться» на постройку кирпичного завода, то будущая строительная площадка согласуется с экологическими органами и санстанцией, как и технологический процесс.

Также сам процесс постройки потребуется проводить в соответствии с санитарными и строительными нормам и правилам.

Заняться этим стоит, хоть это отнимает время и нервы.

Иначе поток лиц с правом взимания штрафов или же временной приостановки бизнеса будет неиссякаем, а сумма потраченных ресурсов будет в разы больше.

Планирование объемов производства кирпича

Но это только на первый взгляд.

Всегда должна быть проведена маркетинговая работа, составлены предварительные договора с потребителями, правильно оценен внутренний рынок (рынок вашего населенного пункта), продуманна рекламная политика.

А также выработана технологическая стратегия, нацеленная на сиюминутные потребности рынка, гибкость и универсальность технологических процессов.

В противном случае завод будет работать на склад собственного предприятия.

Всегда следует помнить, что, особенно на начальном этапе, палочкой-выручалочкой станет частный сектор.

Этап 4 — формовка кирпича

Несмотря на то, что сегодня процесс производства кирпича ручной формовки полностью автоматизирован, изначально он был скопирован у древних ремесленников: мастер вручную забивал глиняную массу в форму, посыпанную песком, и укладывал отформованный кирпич на сушильные рейки.

В 21 веке благодаря современному оборудованию сегодня стало возможным получить специфическую состаренную поверхность и цвет кирпича, сократив финансовые издержки. Эффект состаренного кирпича достигается с помощью поверхностного нанесения мелких фракций песка во время формования и частичным редуцированием во время обжига (редуцирование означает, что подачу воздуха во время сушки временно останавливают, чтобы из оксидов глины выделился кислород для изменения цвета кирпича). Окончательную форму и свой уникальный рисунок керамический кирпич ручной формовки получает, падая с высоты примерно в метр. Это и есть имитация поверхности старинного кирпича.

Так из совершенно нового керамического кирпича получают рваный кирпич с яркой фактурной поверхностью, словно испытанную временем и природой. Ни один кирпич не похож на другой, никаких ровных краев и одинаковой поверхности – только индивидуальность и уникальность каждого кирпича. Даже если рассматриваться каждый кирпич поштучно, Вы никогда не найдете двух одинаковых.

А теперь вполне законный вопрос – зачем кирпич посыпают песком?!

Посыпка песком необходима для удобства извлечения кирпича из формы, ведь спекаясь с глиной, песок играет не последнюю роль в придании цвета кирпичу.

отформованные кирпичи отправляются в печь

отформованные кирпичи отправляются в печь.

Добыча глины для изготовления кирпича

Для разрыхления плотных глин их перед экскавацией взрывают.

Так как замерзшая глина непригодна для производства кирпича, то глину заготовляют осенью в виде больших конусов, которые прикрывают соломой, иногда утепляют сам карьер (опилками, соломенными матами и т. п.), добывают глину закрытым способом или хранят зимний запас глины в специальных крытых глинохранилищах.

Подготовка глины для производства кирпича

Для производства доброкачественного кирпича необходимо: придать глине однородность, измельчить ее, ликвидировать комки, удалить из нее камни и другие вредные примеси, а иногда добавить песок или другую глину, добиться одинаковой влажности частиц глины.

При наиболее простом способе подготовки на небольших заводах глина вылеживается на воздухе и разрыхляется. Для этого глину вскапывают (или взрывают) в карьере или вывозят на площадку завода и складывают между сушильными сараями в длинные гряды высотой 0,7—1 м и шириной 2—2,5 м. Обычно это делается осенью. Глина в грядах мокнет под дождем, ее разрыхляет замерзающая в ней вода, а содержащиеся в глине органические включения выгнивают.

Это значительно облегчает дальнейшую переработку глины. Если нельзя устроить гряды, то глину замачивают в ямах и выдерживают там не менее двух-трех недель.

На больших заводах размельчение и перемешивание глины, а также удаление или дробление примешанных к ней камней производятся при помощи машин.

Для этой цели применяют:

Вальцы

Вальцы состоящие из двух цилиндрических или конических металлических валков, поставленных параллельно, с небольшой щелью между ними. Валки вращаются в противоположные стороны, захватывая материал и раздавливая его. Обычно валки вращаются с разной скоростью, при этом материал не только раздавливается, но и растирайтея.

Вальцы бывают:

- а)дробильные — с зубцами для первичного дробления больших кусков глины, не содержащей камней;

- б)дезинтеграторные — с выступающими ножами на одном валке — для дробления глины; если глина засорена камнями, ставятся специальные камнеотделительные дезинтеграторные вальцы;

- в)гладкие для грубого помола; зазор между валками 5—10 мм; производительность вальцов грубого помола в среднем 14—18 м/час;

- г)вальцы для тонкого помола с зазором между валками 1—3 мм.Перед измельчением глину иногда смешивают с другой глиной или с песком, чтобы сделать ее менее жирной.

Глины, имеющие слишком большую естественную влажность (более 30%), приходится смешивать с осушающими добавками (высушенной молотой глиной, золой, шлаком).

Бегуны мокрого помола

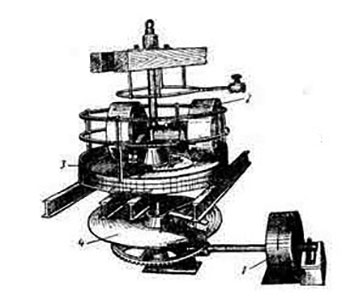

Рис. 1. Бегуны мокрого помола: 1 — привод бегунов; 2— катки; 3 — чаша с решетчатым подом; 4— приемная тарелка для молотой глины со сбрасывающим ножом

(рис. 1), состоящие из чаши и двух вертикальных тяжелых чугунных катков весом до 6 г, вращающихся вокруг горизонтального вала и прикрепленных к нему шарнирно. Горизонтальный вал соединен с вертикальным, который вращается через систему конических шестерен мотором.

Таким образом, катки одновременно совершают вращательное движение вокруг горизонтальной и валок мадого вертикальной осей. Производительность обычных бегунов около 18 м3 глины в час.

Катки

размалывают и растирают материал, насыпаемый в чашу. Бегуны обычно ставят послевальцев.

Последняя операция перед формовкой сырца (при мокром способе) — перемешивание (мятье) глины с орошением ее водой (или лучше паром, см. ниже) длится до тех пор, пока масса не станет полностью однородной и не приобретет необходимой влажности.

Недостаточно перемешанная масса плохо формуется, а во время сушки и обжига растрескивается. Перемешивают глину в вертикальных или горизонтальных глиномешалках.

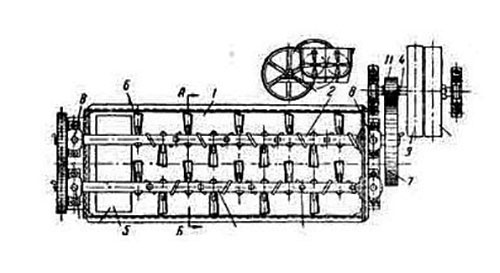

Рис. 2. Двухвальная глиномешалка (план): 1— корыто; 2— ведущий вал; 3 — ведомый вал; 4— приводной вал; 5 — патрубок для переработанного материала; 6 — метальные лопасти; 7— большая шестерня; 8 — зубчатая передача между валами; 9 — рабочий шкив; 10 — холостой шкив; 11— малая шестерня

На крупных заводах обычно применяют горизонтальные глиномешалки. Они представляют собой корыта, открытые сверху; внутри корыта находятся горизонтальные валы, к которым прикреплены лопасти. При вращении вала глина размешивается и перемещается к выходному отверстию. На рис. 2 показана двухвальная горизонтальная глиномешалка производительностью 11— 30 м3/час

Критерии подбора качественной глины

Начинать нужно с определения места «добычи» или покупки основного материала для производства кирпича — глины. Самое главное — найти именно «правильный» материал! Отлично, если вы обладатель землевладения или карьера, и на них есть залежи ценного материала, а если нет? Отправляемся на строительную базу и тщательно изучаем характеристики глины, ее показатели жирности, ведь от этого зависит качество полученного кирпича.

Проверить самому, правильной ли жирности найденная вами глина, довольно просто. Лучше всего взять пробы материала с нескольких участков или мест продажи, достаточно будет приблизительно по полкилограмма.

Для чего нам нужно небольшое количество? Доливаем в каждый образец немного воды и тщательно размешиваем. Глина должна вобрать в себя воду и начать приставать к рукам — на этом можно процесс завершить. Из подготовленной массы сделайте шарики диаметром около 50 мм и лепешки диаметром 100 мм. Оставляем их в хорошо проветриваемом помещении или на улице под навесом и высушиваем в течение 2–3 дней. Понятно, что такие действия необходимо произвести с каждым образцом глины.

Теперь можно приступать к оценке наших образцов:

- если на шариках и лепешках появились трещины, то придется в процессе производства кирпича добавлять песок, у вашей глины — повышенная жирность,

- при отсутствии трещин необходимо шарик бросить без усилий с высоты 1 м. Если он не разрушится, значит, глина оптимальной жирности,

- при рассыпании шарика можно сделать вывод, что для образца была использована тощая глина, в этом случае придется добавлять жирную.

Дополнительные компоненты (песок или жирную глину), в зависимости от характеристик вашего материала, следует добавлять порциями, постоянно проверяя качество готовой массы. Вообще, чем больше пластичность глины, тем легче изготовить кирпич.

Совет: пробы и испытания необходимо продолжать до нахождения оптимального состава массы.

Для достижения хорошей пластичности сухой материал засыпают в емкости водой и оставляют в таком состоянии на некоторое время, периодически добавляя новые порции материала и перемешивая состав. Также способствует повышению пластичности вымораживание глины в зимние холодные месяцы.

После замачивания раствор обязательно должен вылежаться около трех дней.

Важно: в процессе нельзя использовать глины с примесями камней, гальки, грунта и карбонатов (белые составляющие размером более 1 мм)

Сбыт готовой продукции

Для получения прибыли одного завода недостаточно. Чтобы продукция продавалась в больших объемах, необходимо активно искать покупателей. Только что открытому заводу это сделать сложно, но при организации рекламной компании и предоставлении качественной продукции, можно рассчитывать на стабильный поток клиентов.

Основная целевая аудитория:

- строительные бригады и организации, закупающие кирпич в крупных масштабах;

- частные лица, которые строят для себя коттеджи и дачи.

Для привлечения к себе внимания на строительном рынке необходимо использовать все доступные каналы:

- сделать собственный сайт;

- разместить объявления в средствах массовой информации;

- сделать рекламу на билбордах рядом с частными секторами;

- расклеить полиграфические продукты на строительных рынках, дачных кооперативах.

Запуск кирпичного дела не такой сложный, как кажется. Главное — грамотно составить бизнес-план, купить качественное оборудование и найти специалистов. Если все сделать правильно, то через два года мини-завод превратится в большое предприятие с тысячной численностью сотрудников. Рекомендуем посмотреть существующих производителей кирпича и произвести конкурентную разведку.

12.03.2020

Сколько понадобится денег — расходы и окупаемость

Кустарное производство стоит дёшево. Маленький пресс для формирования продают за 20 000 – 30 000 руб., но достичь его мощностями выпуска серьёзных партий товара не получится. Особенно при использовании ручного пресса. Да и качество изделий не сравнится, например, с обожженной керамикой.

Если в планах открытие завода на 20-60 млн шт./год и больше, его оснащение потребует сотен миллионов рублей инвестиций. Окупаемость такого предприятия более 7 лет. Но если такие деньги уже пылятся под подушкой, кирпичный завод станет хорошим инвестиционным проектом.

Новая производственная линия мини завода для выпуска керамических изделий обойдётся не менее чем в 2,5 млн руб. Запуск цеха с таким оборудованием — в 3,7 млн руб.

Рентабельность производства среднего масштаба составит 24-27%. Сбыт в первый год достигает 50% от общей мощности предприятия. На полную загрузку такие цеха выходят ко 2-3 году работы, а полной окупаемости достигают через 3-4 года работы.

Примерные расходы на организацию бизнеса по производству кирпича

При организации работы кирпичного завода огромное внимание стоит уделить помещению. Производственный цех должен не только иметь большую площадь (около 300 кв.м), но и потолки высотой не менее 5 метров

При этом помещение должно быть проветриваемым, отапливаемым, иметь водо- и электроснабжение. Примерная стоимость аренды такого цеха составит не менее 225 000 рублей в месяц.

Основным оборудованием будет выступать станок для изготовления кирпича. Его стоимость составляет около 225 000 рублей. Такой станок предполагает безобжиговое прессование сырья. Для замешивания сырья необходим бетоносмеситель. Он обойдется примерно в 120 000 рублей. Наконец, ручной инвентарь и гидравлическая тележка потребуют еще 105 000 рублей. Соответственно, общие расходы на открытие небольшого кирпичного цеха составят 450 000 рублей.

Для выполнения работ необходимо около 3 сотрудников (2 специалиста-технолога (по 37 500 руб./мес.) и разнорабочий (30 000 руб./месс). Итого на оплату труда ежемесячно потребуется 105 000 рублей.

Для изготовления кирпича размеров 250х120х90 мм потребуется (для 370 кирпичей – 1 куб.м):

- цемент – 400 кг – 2400 рублей;

- вода – 140 л – бесплатно;

- песок – 1,5 тонны – 465 рублей;

- пластификатор – 2,5 кг – 120 рублей;

- прочие добавки (пигмент, смола) – 15 рублей.

Цена реализации (оптовая) составляет около 18 рублей/штука. Соответственно, валовая прибыль от продажи 1 кирпича составляет порядка 11,5 рублей. Безубыточность достигается при реализации 31,5 тысяч кирпичей или 85 кубометров материала. В действительности производственные возможности предполагают изготовление 10 кубометров кирпичей за смену. При 22 рабочих днях в месяц общий объем производства составит 220 кубометров, что принесет прибыль при 100% реализации в размере 525 000 рублей.

Оборудование для производства кирпича

Крупный завод по производству кирпича требует инвестиций в размере несколько сотен миллионов рублей. Например, ООО «Казанский завод силикатных материалов» выпускает до 230 миллионов штук силикатного кирпича в год, имеет более 200 сотрудников.

В данной статье мы будем говорить о мини-заводе, инвестиции в который на порядок ниже. Многообразие технологий порождает множество наименований оборудования. Мы не будем подробно останавливаться на составе оборудования для технологической линии для производства кирпича, так как ее состав зависит как от производительности, так и от выбранной технологии.

Для производства керамического кирпича необходимое оборудование состоит из следующих основных блоков:

-

линия для измельчения сырья;

-

линия для формирования кирпича;

-

линия для сушки и обжига.

Для производства силикатного кирпича используется следующие основное оборудование:

-

оборудование для приготовления песчано-известковой смеси:

-

оборудование для формирования сырого кирпича;

-

оборудование для обработки сырого продукта в автоклаве.

Для изготовления гиперпрессованного кирпича будет необходимо оборудование:

-

гиперпрессы;

-

дробилки;

-

приемные и расходные бункеры;

-

дозаторы;

-

винтовые и ленточные конвейеры;

-

передвижные компрессорные установки;

-

бетоносмесители и прочее оборудование.

Стоимость оборудования зависит от применяемой технологии, степени автоматизации процесса производства и производительности линии.

Самый простой станок для производства кирпича (методом вибропрессования) стоит от 245 тысяч рублей. На данном станке также можно производить стеновой камень, арболит, лего-кирпич, плитку тротуарную и бордюрный камень. Производительность данного типа станков составляет около 100 штук кирпича в час. Конечно, большинство операций на данном станке придется производить вручную. Более производительное оборудование, с производительностью 500 кирпичей в час, и в котором часть процессов будет автоматизирована, будет стоить около 1,8 млн. рублей.

Небольшая линия для производства кирпича методом гиперпрессования может стоить порядка 1-4,5 млн. рублей. Доступность сырья является важным фактором, так как производство основано на низком расходе портландцемента и использовании в качестве заполнителя отходов производства предприятий горной, цементной, металлургической промышленности и различные виды отвалов.

Более производительная линия для производства силикатного кирпича, рассчитанная на производство 22 миллионов штук в год, обойдется около 60 миллионов рублей. Естественно, такое оборудование поставляется на заказ в течение 4-5 месяцев. Как правило, в цену входят услуги по обучению персонала, настройка оборудования в зависимости от особенностей исходной смеси, услуги шефмонтажа и прочие услуги, позволяющие максимально быстро запустить производство.

Оборудование для масштабного производства, то есть более 50 миллионов штук кирпича в год будет обойдётся более чем в сто миллионов рублей.

При выборе оборудования следует обратить внимание на возможность производства на данном оборудовании и прочих изделий, кроме кирпича. Это позволит существенно разнообразить ассортимент продаваемой продукции и снизить риски открытия такого производства

Некоторые линии оборудования позволяют производить до десятка различных наименований изделий, широко используемых в строительстве.

Состав

![]()

Основой кирпича являются природные глинистые минералы, в том числе каолин и сланцы. Небольшие количества марганца, бария и других добавок смешиваются с глиной для получения разных оттенков, а карбонат бария используется для повышения химической стойкости кирпича к элементам.

В современных технологиях производства кирпича применяют многие другие добавки, в том числе побочные продукты из бумаги, аммониевые соединения, смачивающие агенты, флокулянты (вызывают образование частиц в виде свободных кластеров) и дефлокулянты (рассеивают такие кластеры). Некоторым глинам требуется добавление песка или грога ( подземный , предварительно сжигаемый материал, такой как лом кирпича).

Для производства кирпича определенной цветной или поверхностной текстуры используется широкий спектр материалов и способов покрытия. Чтобы создать типичное покрытие, песок (основной компонент) механически смешивается с некоторым типом красителя. Иногда для получения текстур поверхности добавляют флюс или фритту (стекло, содержащее красители). Флюс снижает температуру плавления песка, поэтому он может связываться с поверхностью кирпича. Могут использоваться и другие материалы, включая гранулированный и необожженный кирпич, нефелиновый сиенит и гранулированный агрегат.

Сколько стоит кирпич: рентабельность бизнеса

На прибыль будут влиять два фактора: инвестиции в оборудование и производительность самого оборудования. Если приобрести небольшую линию, производительность будет меньше, но окупаемость наступит быстрее.

Цех или мини-завод по производству кирпичных изделий реально окупить за полтора года, тогда как крупное предприятие — минимум за три года. Чтобы инвестиции вернулись в эти сроки, необходимо загрузить производство не менее, чем на две трети, желательно чтобы загрузка доходила до 80%.

Для запуска производства потребуется арендовать помещение и оборудовать его, оформить документы, приобрести сертификаты. Но самых больших затрат, конечно, потребует приобретение самого оборудования: станков, линий. В бизнес можно входить, начиная с 300 000 тысяч рублей. Но серьезное производство потребует нескольких десятков миллионов рублей.

Если говорить о себестоимости продукции, то ее разброс варьируется от 30 до 50 процентов. От чего зависит себестоимость? От того, насколько задействован в производстве ручной труд. При практически полной автоматизации труда на заводе работает минимальное количество людей.

Теперь поговорим о доходах. Различный масштаб производства дает большой разброс в получении прибыли. Мини-завод способен приносить 250-300 тысяч рублей в год. Масштабное производство — 50 миллионов и более.

Величина дохода также зависит и от логистики. Чем ближе к предприятию находятся покупатели, тем ниже себестоимость продукции. Длительная транспортировка «съедает» значительную часть прибыли. Кроме того, продукция может биться во время погрузки и разгрузки. Влияет на ее себестоимость и удаленность сырьевых баз.

Возможные причины дефектов при изготовлении и их устранение

Ниже перечислены самые распространенные дефекты и даны указания, как их устранить:

Включения травы и камней в составе готового изделия говорят о плохой очистке глины

Уделите особое внимание подготовке сырья.

Если кирпич липнет и деформируется, необходимо ввести в состав добавки – опилки или солому. Это свидетельствует о его повышенной влажности.

Если в результате сушки обнаружили, что кирпичи получились с трещинами, значит, глиняная масса была перенасыщена влагой

Снизьте количество воды при замесе.

Изделия неравномерно сохнут в процессе сушки. Значит, сделали слишком плотную кладку, нужно ее разрядить.

Если готовый кирпич увеличился в объеме, начал вспучиваться, разрушаться — проблема заключается во включениях известняка, содержащихся в исходном сырье. Замените глину, или тщательнее измельчайте ее.