Производство плитки из резиновой крошки как бизнес

Содержание:

- Варианты производства

- Получение резиновой крошки

- Технология производства

- Требования к помещению

- Рынок сбыта

- Оборудование для производства плитки

- Технология дробления

- Как посчитать окупаемость бизнеса производства резиновой плитки?

- Советы начинающим предпринимателям

- Оборудование для производства

- Изготовление покрытия из отработанных автомобильных шин

- Технология производства

- Технология производства резиновой плитки + Видео как делают

- Этапы производства

- Перспективы бизнеса

- Технология производства

- Сырье

- Сфера использования

Варианты производства

Если вас заинтересовало производство плитки из резиновой крошки, то вам следует знать, что существуют несколько вариантов реализации производственного процесса. Эти варианты отличаются объёмами производства и, соответственно, затратами на организацию.

Возможные варианты:

- небольшой цех;

- франшиза;

- мини-производство дома;

- полноценное промышленное производство.

Любой из приведённых выше вариантов имеет свои достоинства и недостатки, о которых следует знать. Рассмотрим более подробно каждый из вариантов.

Небольшой цех

Небольшой заводик, который занимается производством плитки из резины – наиболее приемлемый вариант. Рентабельность такого мини-производства достаточно высока, а затраты, понесённые при открытии, окупаются довольно быстро.

Как правило, на небольшом производстве работа идёт под заказ. То есть сначала вы находите клиента, а затем изготавливаете продукцию.

Для небольших производств, наиболее приемлемым способом производства, является изготовление плитки холодным формованием. Для такого цеха понадобится не более 100 квадратных метров площади. При организации работы в одну смену, вам достаточно будет нанят 4 человек. Небольшое производство даёт вам возможность предлагать клиентам большой ассортимент форм плиток и широкую цветовую гамму.

Франшиза

Если ваш опыт в производстве, да и в бизнесе, невелик, то наиболее приемлемым вариантом станет франшиза. Следует отметить, что работа по франшизе требует больших вложений, чем, к примеру, предыдущий вариант.

Выбирая франчайзи, стоит обратить своё внимание на известность фирмы, отзывы о ней в интернете как клиентов, так и покупателей франшизы. Как правило, хорошие продавцы франшиз заботятся о репутации своей торговой марки

Это значит, что вы сможете получать грамотные консультации не только о технологическом процессе, но и получите доступ к базе клиентов.

Кроме того, вам не придётся заниматься поиском поставщиков качественного сырья. Помощь в поиске и наладке оборудования, как правило, так же окажет вам франчайзи.

Мини-производство дома

Изготовление покрытия из резиновой плитки достаточно просто. Поэтому, изготовление резиновой плитки в домашних условиях так же возможно. Такой вариант организации производства наименее затратный.

Естественно, в таких условиях выйти на большие объёмы производства готовой продукции представляется весьма сложным делом. Единственным вариантом работы при таком производстве, является работа под заказ.

Полноценное промышленное производство

Если вы не сильно ограничены в денежных средствах или у вас есть инвесторы, то стоит открыть именно промышленное производство. Возможно, даже производство с полным циклом – от измельчения покрышек, до готовой плитки.

Необходимо будет заниматься рекламой вашей продукции, и искать рынок сбыта. В этом вам поможет широкая ассортиментная линейка готовой продукции, из которой любой покупатель сможет выбрать подходящий ему вариант.

Получение резиновой крошки

Производство плитки из резиновой крошки не обходится без использования последней, но ее получение иногда вызывает некоторые вопросы, на которые сейчас будут даны ответы. Есть два способа для переработки вторичного сырья:

- Механическое дробление. Специальное оборудование – резаки – измельчает покрышки. Методика пользуется большой популярностью. Низкая себестоимость готовой продукции, достигаемая за счет доступного оборудования.

- Ударно-волновое дробление. Суть метода в том, что покрышки помещают в камеру, где последствием ударно-волнового воздействия, они дробятся до состояния резиновой крошки. Способ более дорогой в сравнении с первым, но в отличие от него, выполняться может лишь одним человеком – оператором, который регулирует все процессы.

Линия для переработки автомобильных шин в резиновую крошку

Линия для переработки автомобильных шин в резиновую крошку

Изготовление механическим образом происходит за счет труда нескольких человек. Сначала собираются отслужившие изделия, после этого они сортируются по качеству и отправляются в цех. Специальная установка перерабатывает покрышки до состояния резиновой крошки. Продукция сортируется, расфасовывается по мешкам и готовится к продаже.

Технология производства

Чтобы производить качественный продукт, необходимо понимать, как именно он создается, даже если в основном всю работу делает автоматика

Важно понимать, как можно улучить технологию производства, и где может возникнуть ошибка. Мы рассмотрим полный цикл производства, когда крошка изготавливается самостоятельно, а не закупается

1. Приготовление резиновой крошки

Прежде чем начинать непосредственно изготовление плитки, закупленные покрышки необходимо измельчить на дробительной линии. Покрышки разрезаются на мелкие сегменты и проходят через шредер. После удаления проволочных материалов и других металлов резина отправляется в основную дробилку, где уже и превращается в нужную для дальнейшего производства крошку. Ее пропускают через вибросито, чтобы отсеять нужные фракции.После измельчения она фасуется по мешкам. Если предприятие закупает не шины, а именно крошку, данный этап пропускается.

2. Создание смеси

На этомэтапе работники занимаются приготовлением смеси из закупленного сырья. Для этогорезиновуюкрошкуперемешивают вместе с красителем и клеем в промышленном миксере, создавая равномерную однородную массу. Кстати, клей добавляют уже после того, как крошка перемешается с красителем.

3. Заливание смеси в пресс-формы

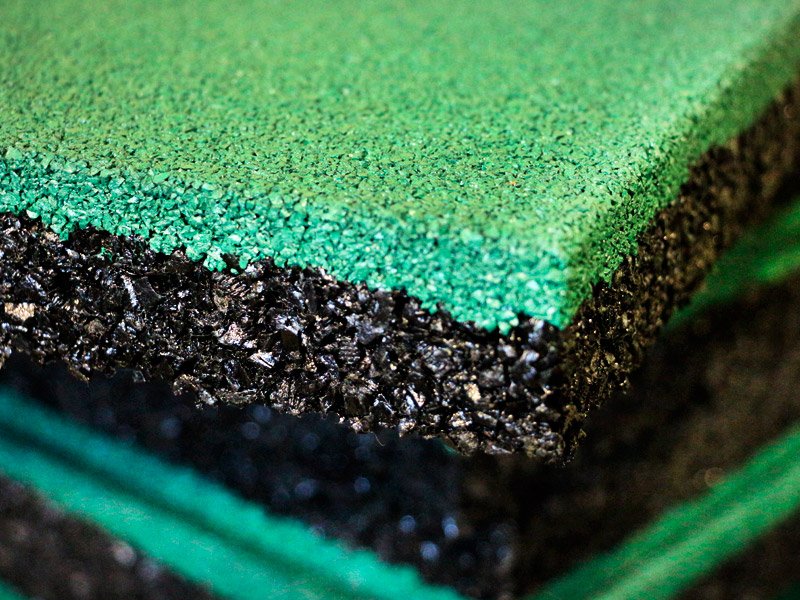

Этот этап необходим, чтобы создать плитку выбранной заказчиком плотности и толщины. Пока смесь готовится, рабочие чистят и смазывают специальными растворами пресс-формы, после чего заливают в них уже готовую смесь.Сначала необходимо заложить верхний слой, состоящий из мелкой фракции (чаще всего это цветной слой). Вся закладка смеси производится вручную.

Далее нужно уложить уже нижний слой амортизации уже из неокрашенной крупной крошки. Формы с утрамбованной смесью укладываются в специальную тележку из десяти уровней и отправляются в гидравлический пресс.

4. Прессование

Тележка помещается в пресс, и он сжимает формы (запрессовывает). Примерное давление, которое он создает – 5 тонн.Далее тележка стягивается фиксатором для сохранения давления. Это позволят во время сушки держать необходимое давление, придавая плитке необходимую плотность.

5. Сушка плитки

Далее формы отправляются в сушильную камеру, там они должны остаться примерно на 5 часов при температуре в 60 градусов.В камере застывающий раствор увеличивается в объемах, а клей с красителем лучше впитываются в расширившиеся поры резины.

6. Упаковывание и хранение

После прессования уже практически готовый продукт проверяется на качество и упаковывается вручную либо с помощью специальной машины. Упакованные партии отправляются на хранение на склад для дальнейшей транспортировки.

Требования к помещению

При подборе помещения необходимо учесть следующие моменты:

- Площадь помещения от 100 квадратных метров (если нет переработки шин);

- Потолок высотой не меньше 3 метров;

- Наличие стабильного электроснабжения в 380 вольт;

- Исправные водоснабжение и отопление;

- Мощная вентиляционная система.

В выбранном под производство помещении должны быть оборудованы разные секторы:

- Складдля хранения сырья, а именно крошки, клея и красителей.

- Зона для замешивания и расфасовки по формам.

- Зона для прессования.

- Сушильная камера.

- Место для хранения запрессованных форм

- Второй склад для хранения готовых изделий.

- Зона для персонала, где должны быть установлены туалетная комната с необходимой сантехникой и мебель для отдыха.

Рынок сбыта

На начальном этапе очень важно найти поиск рынки сбыта, чтобы обеспечить предприятие постоянными заказами. Таких заказчиков лучше искать среди следующих клиентов:

- строительные компании, которые занимаются обслуживанием жилого фонда;

- фирмы, отвечающие за благоустройство парков и зон отдыха;

- ТСЖ;

- управляющие компании;

- администрации городов, районов;

- фирмы, занимающиеся сбытом и монтажом игровых площадок;

- компании, отвечающие за установку уличного спортивного инвентаря;

- ландшафтные дизайнеры.

Можно наметить круг клиентов и рассылать им коммерческие предложения или оставлять заявки на оптовых торговых площадках. Так сможете выйти на заказчиков из других регионов. После контакта с менеджерами строительных фирм обычно практикуют «холодные звонки», в которых описывают преимущества сотрудничества с вами и предлагают провести встречу/заключить контракт.

Оборудование для производства плитки

Для налаженного производства плитки потребуется специальное оборудование, приспособления, типа форм для заливки, а также необходимое количество компонентов для изготовления плитки из резиновой крошки.

Какое нужно оборудование?

- Чтобы избежать самостоятельного дробления резины, лучше покупать сразу резиновую крошку.

- В сырьевой смеситель загружается крошка, полимерный клей и все добавки. Для получения однородной смеси нужны строительные смесители с центрифугой. Стоимость сырьевого смесителя составляет 100-200 тысяч рублей. Чтобы не было простоев по причине несвоевременной подачи сырья, приобретите два смесителя.

- Вулканический пресс: именно в них запекается тротуарная плитка. Выделяют два способа запекания: «холодный» и «горячий» способ. Стоимость вулканического пресса 350 тысяч рублей при условии, что производительность 100 м2 в день.

Технологический процесс производства резиновой крошки с демонстрацией оборудования — видео

Вспомогательные устройства и приспособления

- Формы для прессовки. В таких пресс-формах и будет находиться смесь, когда она попадет в термошкаф. Стоимость – 30 тысяч рублей за штуку.

- Тележки для транспортировки сырья: крошки и клея по строительной площадке.

- Совки для мерки, кружки и прочие емкости.

- Весы для взвешивания компонентов резиновой брусчатки.

В итоге можно изготавливать большой ассортимент продукции:

- тонкие и толстые резиновые плитки;

- водонепроницаемые и дренажные, что пропускают воду;

- черные, цветные и с вкраплениями другого цвета;

- с наличием рисунка или без него;

- с замковыми соединениями или без них;

- разной жесткости;

- с шероховатой поверхностью.

Ниже представлены возможная продукция, ее наименования и параметры.

Что еще стоит учитывать перед началом производства?

- Необходимо постоянное напряжение 380В.

- Чтобы установить необходимое оборудование, требуется помещение площадью от 100 м2. Высота помещения от 3 м.

- Специальное оборудование автоматизировано, но чтобы процесс не останавливался, требуется полноценная рабочая бригада.

Процесс переработки шин в резиновую крошку

https://youtube.com/watch?v=BkP_l7Iu2OU

Итог

Производство резиновой брусчатки как мини-бизнес – это отличная идея. Заранее стоит определиться с рынком сбыта, поставщиками компонентов и закупить необходимое оборудование.

Используются резиновые плитки для садовых дорожек, обустройства детских площадок, спортзалов, административных помещений. Брусчатки из крошки имеет широкую сферу применения, так что качественный товар будет всегда в цене.

Технология дробления

Известно два способа переработки вторичного сырья:

- Ударно-волновое. Покрышки загружаются в специальную камеру. Там происходит процесс ударно-волнового дробления. Преимущество в том, что весь процесс автоматизирован. Этой установкой способен управлять один человек.

- Механические. В этом случае дробление происходит посредством специальных режущих элементов. Для организации небольшого производства это оборудование идеальное решение. Оно имеет гораздо меньшую стоимость.

Технология механического дробления сводится к следующему:

- Сначала изымается посадочное кольцо из покрышки.

- После этого шина разрезается на полоски шириной 50 мм.

- Затем удаляются все оставшиеся посадочные кольца.

- Далее все перемещается в емкость, в которой разрезанные ленты перетираются.

- На выходе крошка получается фракции размером от 1 до 5 мм.

- Заключительный процесс сводится к сортировке фракций резиновой крошки.

Как посчитать окупаемость бизнеса производства резиновой плитки?

Как и в любом другом виде деятельности, потребуется для того чтобы организовать производство плитки из резиновой крошки бизнес план. Грамотная организация дела, точные расчеты и последовательная реализация задуманного – кратчайший путь, позволяющий организовать производство резиновых покрытий из крошки.

Не смотря на обилие различных изделий из резиновой крошки, самым распространенным является плитка 50х50, толщиной 4 см. Поэтому при расчете выручки будем опираться на это изделие.

Для расчета производительности мы принимаем, что смена – 8 часов, сотрудник – 1 человек, инициатор проекта (ИП) помогает ему. За смену производится 20 м2 изделия, за 22 рабочих дня – 20*22=440 м2. Если на своем производстве вы наладите работу в две смены, тогда за месяц будет произведено 880 м2 готовой продукции. Естественно количество сотрудников при работе в ночные смены увеличится.

Стоимость материалов для производства резиновой плитки. Для того, чтобы произвести 1 м2 плитки 50х50, толщиной 4 см., нам понадобятся следующие материалы и в следующем количестве:

— крошка резиновая – 25,5 кг;

— клей полиуретановый – 2,45 кг.;

— краситель – 350 г.

Рассчитаем стоимость материалов для производства 1м2 плитки. 25,5*16+2,45*200+0,35*95=931,25 руб.

Рассмотрим структуру выручки и расходы предприятия.

Таблица 1. Выручка предприятия

|

Итого |

Итого |

|

|

1 год |

2 год |

|

|

Выручка от продажи плитки |

5852000 |

7392000 |

|

Всего выручка |

5852000 |

7392000 |

Таблица 2. Расходы предприятия

|

Итого |

Итого |

|

|

1 год |

2 год |

|

|

Постоянные расходы |

||

|

Заработная плата |

300000 |

360000 |

|

Налоги ФОТ |

90000 |

108000 |

|

Арендная плата |

198000 |

216000 |

|

Амортизация |

950000 |

|

|

Услуги бухгалтера |

70000 |

84000 |

|

Переменные расходы |

||

|

Крошка резиновая |

1795200 |

2154240 |

|

Клей |

2156000 |

2587200 |

|

Краситель |

146300 |

175560 |

|

Коммунальные расходы |

176000 |

192000 |

|

Транспорт |

60000 |

72000 |

|

55000 |

60000 |

|

|

Страховые ИП |

104897,8 |

125431,1 |

|

Прочие переменные расходы |

50000 |

60000 |

|

Всего затрат |

6151398 |

6194431 |

Сопоставив таблицы рассмотрим план доходов и расходов.

Таблица 3. План доходов и расходов

|

Итого |

Итого |

|

|

1 год |

2 год |

|

|

Выручка предприятия |

5852000 |

7392000 |

|

Себестоимость производства |

6151398 |

6194431 |

|

Валовая прибыль |

-299398 |

1197569 |

|

Проценты по кредиту |

||

|

Прибыль до налогообложения |

-299398 |

1197569 |

|

Налоги |

58520 |

73920 |

|

Чистая прибыль |

-357918 |

1123649 |

|

Чистая прибыль с нарастающим итогом |

-357918 |

765731 |

Итоговые цифры нашего производства резиновой плитки следующие:

Таблица 4. Итоговые данные

|

Горизонт планирования |

2 года |

|

Выручка предприятия, руб. |

13244000 |

|

Прибыль предприятия, руб. |

765731,12 |

|

Инвестиции в проект, руб. |

1228974,4 |

|

Срок окупаемости, мес. |

16 |

|

Рентабельность ,% |

6 |

Таким образом, можно подвести краткий итог по произведенным нами вычислениям. Бизнес по производству резиновой плитки не требует серьезных вложений, окупаемость может быть выше при увеличении объема продаж, учитывая наши расчеты. По прогнозам аналитиков, изучающих область строительных материалов, популярность материала и его востребованность выйдет на совершенно новый уровень. Спрос увеличится, следовательно – можно будет планировать и осуществлять расширение производства. Удачи в бизнесе!

Советы начинающим предпринимателям

Решаясь на покупку нужного оборудования, начинающий предприниматель должен знать о рисках, сопровождающих подобные сделки.

Главное в этом вопросе решить вопрос о поиске ответственного поставщика основного сырья (покрышки шин). Как правило, опытный поставщик способен подсказать, как можно выгодно реализовать готовую продукцию, помочь составить первые схемы продаж.

Перед запуском линии важно позаботиться о приобретении сертификата качества выпускаемой продукции. Без этого документа рынок сбыта сотрудничать не будет

Опытные предприниматели, выбирая производителя оборудования или его дилера, отдают предпочтение тем из них, кто берет на себя обязательства по доставке аппаратуры, ее установки и запуску, а потом и техническому обслуживанию.

Оборудование для производства

В производстве плитки из резины предприятия используют разные типы прессования: горячее и холодное. Горячее прессование мы разбирать не будем ввиду того, что данный метод выполняется с помощью более дорогостоящего оборудования и оставляет менее прочный результат по итогу. Если покупать готовую резиновую крошку, то для холодного прессования понадобится следующее оборудование.

| Фото | Название устройства | Основные характеристики | Средняя цена |

| Промышленный миксер или смесительная станция | Это оборудование нужно для смешивания основы: крошки и клея с красителем.

Покупать надо минимум два миксера или целую станцию с платформой. |

150тыс. руб. за станцию | |

| Гидравлический пресс | Производительность должна составить около 100 квадратных метров в сутки. | 350тыс. руб. | |

| Пресс-формы | Пресс-формы нужны для придания раствору нужно формы на этапе его застывания. Обычно они изготавливаются из легких, но довольно прочных материалов вроде полиэтилена низкого давления.

Закупается не меньше 10форм разного формата. |

1 тысяча руб.за 10 шт. | |

| Фиксирующие стенды-тележки | Это оборудование нужно, чтобы фиксировать поддоны с пресс-формами в пресс-станке. В конструкции предусмотрены колеса.

Покупается одна тележка на 10 пресс-форм. |

35тыс. руб. за 1 шт. | |

| Сушильная камера | Это оборудование нужно, чтобы придать раствору твердости и скрепить все составляющие между собой. Создает нужную температуру внутри. | 150 тыс.руб. | |

| Итого: | 830 |

Список дополнительного оборудования, котороепридется закупить помимо основного:

- Стол-платформа для формовки, если покупается не станция, а в комплекте с миксерами он не идет;

- Дрель с насадками для смешивания клея;

- Гидравлическая тележка;

- Электронные промышленные весы.

Кроме прочего придется закупить нужную мебель и инвентарь для работников с инструментами вроде мастерков и емкостей для мерки.

Оборудование для переработки покрышек

Если вы решили закупать не крошку, а целые покрышки, вам понадобится также дополнительное оборудование. Для дробления стандартных шин покупают линию из:

- Аппарата, вырезающего посадочное кольцо;

- Автомата по разрезанию покрышек на ленту и на заготовки;

- Истирающего агрегата;

- Вибросит грубой и тонкой очистки;

- Сепаратора на магните;

- Воздушного сепаратора;

- Трех лент-транспортеров;

- Электрического щита.

Средняя производительность таких установок – 750 кг в час, за смену производит примерно 3600 кг крошки. Примерная стоимость линии на рынке – 650 тысяч рублей.

Изготовление покрытия из отработанных автомобильных шин

Новый тротуар из старых покрышек

Производство материала и укладка его своими руками предусматривает следующее:

Потребуется выполнить отделение протектора, который послужит в дальнейшем в качестве беговой дорожки. Для этих целей используем острый, отточенный нож, небольшое количество мыльного раствора, либо же масла, а также какой-либо предмет, как устройства расклинивания. Посредством ножа по кругу обрезаются боковины. Чтобы нож резал максимально хорошо, необходимо смазывать его маслом, либо раствором. Первоочередное действие — это обрезка корта с покрышки

Сзади от ножа устанавливается соответствующий клин, в качестве которого может использоваться разводной ключ, обычный деревянный брусок, либо же монтировка. После того, как процедура обработки закончена, в результате получается центральная часть и боковинки, непригодные к последующему монтажу.

После того, как создано необходимое количество образцов, производство сворачивается, после чего своими руками можно приступить к установке конструкции. Выровнять резину можно прибив ее к брусьям

Монтаж предусматривает использование определенного количества полос, в зависимости от того, какой ширины планируется потом создать садовую дорожку. К примеру, если дорожка будет широкой, можно использовать в качестве материала для укладки четыре и более полос резины

Если же потребуется приступить к укладке большой площадки, подбирается значительно большее количество материала.

Важно учесть, что расстояние между отдельными полосами составляет порядка 1, максимум 2 сантиметра. В пространстве, образованном между отдельными полосами начинает прорастать трава, она необходима, так как позволяет удерживать конструкцию без смещения.

Отдельного внимания заслуживает обработка места для установки деревянных частей конструкции, для которых потребуется вырыть некоторое углубление

Это позволит несколько исключить последующего задирания краев покрытия из резины.

Технология производства

Резиновую плитку производят холодным и горячим прессованием. Применяют такие компоненты:

- резиновая крошка – 85% от всего объема;

- полиуретановый клей – 10%;

- краситель – 5%.

Для создания узора применяют цветные гранулы.

Метод горячего прессования

Это наиболее экономичный и быстрый способ. Продукция, изготовленная по такой технологии, боится морозов.

Поэтому метод используется в районах с умеренным климатом.

Этапы горячего прессования:

- Смесь размешивается строительным миксером в соответствующих пропорциях.

- Разливается в формы.

- Горячим прессом формируется продукция.

Метод холодного прессования

Это наиболее длительный и дорогой способ. Применяется в два раза больше полиуретанового клея, чем в случае с горячим прессованием. Этапы производства:

- Готовая смесь разливается по формам.

- Изделие формируется холодным прессом.

- Отправляется в термошкаф. Время сушки зависит от толщины резиновой плитки.

Качество изделий напрямую зависит от соблюдения всех нюансов технологического процесса.

Производство резиновой плитки может стать прибыльным бизнес-проектом. Сырье для такого производства стоит дешево, а продукт востребован на многих объектах. Несмотря на внушительные стартовые вложения, при наличии каналов сбыта затраты можно окупить за несколько месяцев работы.

Автор статьи: jarvela

Технология производства резиновой плитки + Видео как делают

В основе идеи лежит формование смеси из резиновой крошки, полиуретанового клея и красящих пигментов, прессование и высушивание полученных изделий. Все, что требуется для производства плитки: небольшое помещение, исходное сырье и набор несложного оборудования.

Процесс состоит из нескольких этапов:

- получение исходной смеси из крошки, связующего клея и красящих добавок в миксере;

- наполнение пресс-форм полученным составом;

- уплотнение методом горячего или холодного прессования;

- высушивание (термообработка) плитки;

- выгрузка готовых изделий из пресс-форм, упаковка.

Форма, размеры и толщина изделий зависят от пресс-форм. Резиновая плитка выпускается в разной размерной линейке, наиболее популярна квадратная 350*350 мм и 500*500 мм. Толщина варьируется от 10 до 40 мм (1–4 см). Поверхностный слой может быть фактурным, с рисунком под «кирпич», «мозаику», «паутинку». Часто для него используется крошка более мелких фракций (до 2 мм): это упрочняет поверхность и делает ее более гладкой.

В производстве резиновой тротуарной плитки обычно применяется однородная крошка с размером фракции 0,2–0,4 мм. Чаще она однослойная, черная по цвету или однотонно окрашенная, дешевле, чем двухслойная, поэтому пользуется спросом для покрытия полов в гальванических цехах и другом производстве с агрессивными средами.

Исходное сырье

Стандартная технология производства резиновой плитки предусматривает в качестве основного компонента использование крошки от автошин. Их дробят путем механического или криогенного способа до кусков размером 10–50 мм. Первый распространен больше в силу дешевизны технологии. Из крупной фракции получают гранулят размерностью 3–10 мм, посторонние включения отделяют на вибрационных ситах и воздушных сепараторах.

Основные компоненты для производства:

- крошка автошинная: 85–87 %;

- клей полиуретановый: 10–12 %;

- красящие пигменты: 3–5 %.

Для производства 1 м2 резиновой плитки необходимо около 25 кг гранулированной крошки, около 2,5 кг связующего вещества (клей) и порядка 0,3–0,5 кг окрашивающих добавок. Несложно подсчитать необходимую потребность в сырье и себестоимость (без учета амортизации оборудования, расходов на электроэнергию, аренду помещения и зарплату работникам).

Стоимость крошки практически одинаковая у всех производителей, цена меняется в зависимости от размера фракции:

- свыше 1 мм от 14 до 18 руб/кг;

- 0–0,6 мм от 20–22 руб/кг;

- крошка каучуковая 50 –80 руб/кг.

Крошка из синтетического каучука (EPDM) превосходит обычную по качеству, окрашивается в любой цвет и часто используется для изготовления верхнего слоя двухслойной плитки.

В России автошинную крошку предлагает около 12 заводов в Москве и Московской области («ЭкоРезина», «Беттер», «ШинУтильПродукт» и другие), в СПб и области порядка 7 предприятий. Практически в каждой российском регионе можно найти 3–5 поставщиков исходного сырья, чтобы открыть производство. Качество гранулята должно соответствовать стандарту ГОСТ 407-89 (Сырье вторичное. Покрышки и камеры шин).

Производственный процесс

Исходные компоненты для резиновой плитки тщательно перемешивается в специальном миксере — от этого зависит качество будущих изделий. Затем они распределяются по пресс-формам и подвергаются уплотнению. Применяется две основные технологии для обеспечения отвердевания: горячая и холодная. Для каждой используется разный состав связующего полимера.

Метод горячего прессования

Он основан на том, что полимеризация и формование плитки осуществляются одновременно. Смесь в металлических формах нагревается до 140 ⁰C в течение 8–10 минут. За это время происходит гомогенизация состава и отвердевание полимеров. Такая технология обеспечивает точную геометрию изделий и равномерную текстуру по всей толщине.

Преимущества:

плитка получается с очень ровными формами, точными углами, легко укладывается. Она обладает хорошими дренажными свойствами (меньше плотность), на поверхности не образуется луж. Метод производительный, цена изделий ниже.

Метод холодного прессования

Этот способ предполагает два этапа: сначала плитка формуется в пластиковых формах, установленных в специальном ложементе. Затем прессуется под давлением порядка 5 т и помещается в сушильный шкаф. Сушка производится под температурой около 55–60 ⁰C в течение 6 часов. В процессе отвердевания происходит полимеризация клея.

Преимущества:

такая резиновая плитка обладает большой плотностью и прочностью, стоит дороже. Необходимо тщательно контролировать равномерность нагрузки при прессовании во избежание неравномерного уплотнения материала.

Этапы производства

Для размещения производства площадь должна быть не менее 80 кв.м. Персонала в количестве 3 –4 человек достаточно для посменного обслуживания оборудования. В холодное время года в помещении должна поддерживаться оптимальная температура. Не допускается производство плитки при отрицательной температуре и высокой влажности. Крошка должна быть сухой, как и поверхность прессовальных форм. Прежде, чем начать бизнес, необходимо тщательно изучить все нормы и предписания, которые регулируют открытие производственного цеха.

На видео: Оборудование для бизнеса на создании резиновых плит

Для производства понадобится:

- цветная и черная резиновая крошка;

- краситель;

- полиуретановый клей, который применяется не только в качестве связующего материала, но также используется для наклеивания плитки.

На место укладки свозятся все материалы. Подготавливается поверхность для укладки, грунтуется тонким слоем клея. После этого на весах взвешивают и формируют материалы для соединения в необходимых пропорциях. В смесителе замешиваются крошка вместе с полиуретановым клеем.

На видео: Процесс создания резиновой формы и резиновой плитки

Следует учитывать, что количество клея обратно пропорционально размеру частиц крошки: чем крупнее фракция, тем меньше клея понадобится для связки, и наоборот. На количество используемого клея также влияет краситель, который его подсушивает. Для изготовления резиновой плитки черного цвета понадобится меньше клея. В среднем расход клея колеблется в пределах 4 – 12% от общей массы в зависимости от фракции, плотности материалов и наличия красителя.

Готовая смесь на тележке доставляется и выливается на поверхность укладчика. Масса разравнивается в прессовальной форме, все неровности заполняются смесью, стыки с нижним слоем выравниваются мастерками. Время высыхания составляет от 8 – 14 часов и зависит от влажности, температуры и марки связующих компонентов. Для укладывания следующего слоя не требуется дополнительная грунтовка.

Рисунок или фактура, если таковые запланированы, наносятся после высыхания. Для покраски клей замешивается с красителем и тонким слоем наносится по разметке.

Перспективы бизнеса

Из года в год резиновые покрытия становятся все более популярными. На это есть несколько причин:

- покрыть резиновой плиткой тротуар гораздо дешевле, чем асфальтом или бетоном;

- резиновая плитка приятна на ощупь, по ней полезно ходить босиком, поэтому она идеально подходит для покрытия детских и спортивных площадок;

- такой материал удобно транспортировать, укладывать, плитка не трескается и не деформируется.

Резиновая плитка находит все более широкое применение. Сегодня ею выкладывают тротуары, дорожки придомовых территорий, спортивные и детские площадки, дачные участки, лестницы и многое другое.

Производство резиновой плитки — бизнес на перспективу. Это говорит о том, что материал не может не пользоваться спросом. Поэтому на рынке появляется все больше предприятий, выпускающих резиновые покрытия. Входной билет в дело начинается от 150 000 долларов. Основные затраты идут на приобретение линии, пусконаладочные работы и отработку технологии. Основная сложность при организации дела – поиск поставщиков надежного оборудования. Высокий спрос на резиновые покрытия создал повышенный спрос и на покупку станков для их производства, что, в свою очередь, привлекло на рынок производителей не очень качественного оборудования.

Технология производства

При изготовлении плитки используется сырье двух типов – черное для основы и цветное для поверхностного слоя. Его перемешивают с клеевым составом, после чего прессуют, получая на выходе готовое изделие.

Существует две основные технологии прессования плитки – горячая и холодная. В первом случае крошка перемешивается с клеем и запекается в особой машине-прессе. Этот метод очень быстрый, дешевый и простой, но не всегда может обеспечить надлежащее качество готового продукта – от него исходит заметный резиновый запах и он может не выдержать перепады температуры при смене сезонов в условиях нашего климата. Массовое применение горячей технологии стало одной из причин упадка этой отрасли в начале 2010-х гг. Первые потребители резиновой плитки в нашей стране к этому времени уже успели в ней разочароваться – через 1–2 морозных сезона она просто рассыпалась до состояния начальной крошки. Сегодня используются современные клеевые составы и оборудование, позволяющие получить более качественный продукт.

Холодное прессование – более длительное, не настолько выгодное экономически, однако намного более эффективное. Полученный на выходе холодный спрессованный продукт с успехом выдерживает до 20–25 зимних сезонов. Производственный процесс проводится в несколько этапов:

- перемешивание сырья в миксерах;

- закладка массы в формы;

- воздействие на материал давлением;

- высушивание в термошкафах при температуре около 60 ℃ в течение 5–6 часов;

- высушивание при комнатной температуре в течение суток.

Затем следует контроль формы, размеров и качества продукции, ее упаковка и складирование.

Сырье

В основе резиновой плитки лежит вторичное сырье. Преимущественно это переработка шин. Используются и другие изделия из резины. Покрышки пользуются наибольшим спросом, по причине большого их потока.

Автомобильные шины поставляются на специализированные перерабатывающие заводы. Вследствие переработки, шины преобразуются в резиновую крошку. На специальном оборудовании крошка изготавливается разной фракции.

Положительные стороны вторичного сырья:

- Невысокая стоимость. Выброшенные покрышки практически ничего не стоят. За счет этого крошка из резины получается очень доступной для покупки.

- Доступность. С ростом востребованности, рост производителей крошки растет. Поэтому приобрести это сырье не составит особых затруднений. Главное – наладить своевременную поставку на вашу линию по производству резиновой плитки.

- Экологичность. В процессе переработки, резиновая крошка безвредная для окружающей среды. Она экологически чистая.

- Транспортабельность. Для перевозки сырье не требуется аренды специальной техники. Крошка перевозится в мешках.

- Хранение. Нет необходимости создавать особые условия хранения, так как резиновая крошка не впитывает влагу и нормально переносит изменения температуры.

Полезно знать!

Начинающие предприниматели, просчитав все издержки, решают приобрести не только оборудование по производству плитки из крошки, но и оборудование по переработке вторичного сырья. Это увеличивает темпы производства и удешевляет продукцию.

Помимо резиновой крошки, используются специальные клеящие вещества, например, полиуретановый клей. Расход зависит от фракции крошки. Чем фракция больше, тем меньше расходуется клея.

При желании изготовления цветной плитки, в смесь добавляются красители (неорганические пигменты) без красителя плитка имеет черный цвет.

Сфера использования

Покрытия, получаемые на основе резиновой плитки, активно используют при обустройстве разнообразных объектов. Чаще всего ее применяют для оформления:

- зон около бассейнов, фонтанов и прудов;

- детских игровых площадок;

- пешеходных дорожек в аллеях и зонах отдыха;

- спортивных площадок, стадионов;

- парковочных подъездов;

- дачных тропинок;

- придомовых территорий загородных участков.

Популярным направлением является использование плитки в качестве напольного покрытия. В этом назначении ее применяют в:

- сервисных центрах;

- автомастерских;

- предбанниках;

- производственных и складских помещениях.

Сфера использования определенного вида плитки во многом зависит от ее толщины. Например, для дачи лучше всего приобрести материал толщиной не менее 10 мм. Это обусловлено тем, что чаще всего дачники используют плитку при обустройстве тропинок, по которым не только передвигаются люди, но и перемещаются малогабаритные грузы в тележке.

При использовании плитки в качестве покрытия для гаража очень важно, чтобы она могла выдержать воздействие химических веществ и масел, а также длительные нагрузки от стоящего в гараже автомобиля. По этой причине рекомендуется использовать покрытия толщиной в пределах от 20 до 40 мм

Для облицовки спортивных и детских площадок идеально подойдут изделия толщиной не менее 40 мм. Изготовленное из такой плитки покрытие обладает прекрасным амортизационным эффектом и позволит свести к минимуму риск получения травмы.

Особенности, зависящие от метода изготовления и типа готового продукта, помогли покрытию найти широкое применение в разных сферах. Резиновая плитка является весьма практичным материалом, с помощью которого можно решить множество разнообразных задач при обустройстве не только отдельных территорий, но и целых комплексов.